1、 MLCC 应用范围广,制作工艺复杂

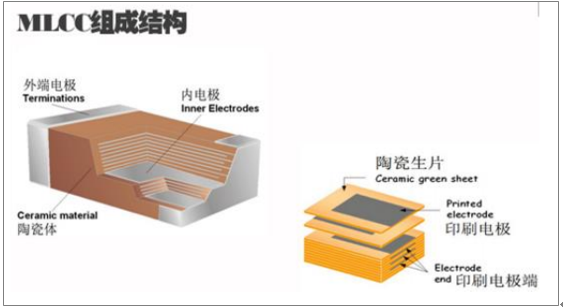

MLCC(Multi-Layer Ceramic Capacitors)简称片式多层陶瓷电容器/贴片电容/独石电容,是电子整机中主要的被动贴片元件之一,最先由美国于上世纪60 年代研制成功,后由日本公司(Murata、TDK、太阳诱电等)迅速发展并产业化。MLCC 由印好内电极的陶瓷介质膜片以错位方式叠合,经一次性高温烧结形成陶瓷芯片,再封装金属外电极构成,形成类似独石的结构体。

MLCC 广泛运用于各种高、低频电容中,具有高可靠性,高精度,高集成,低功耗,大容量,小体积和低成本等特点,起到退耦、耦合、滤波、旁路和谐振等作用,适用范围覆盖军民用电子整机和电子设备,如电脑、手机、程控交换机、精密的测试仪器等。

MLCC 结构示意图

数据来源:公开资料整理

MLCC 由平行的陶瓷材料和电极材料层叠而成,每一层陶瓷都被上下两个平行电极夹住形成一个平板电容,内部电极和外部电极相连起每个电容,叠层的电容越多,存储的总电量越大.

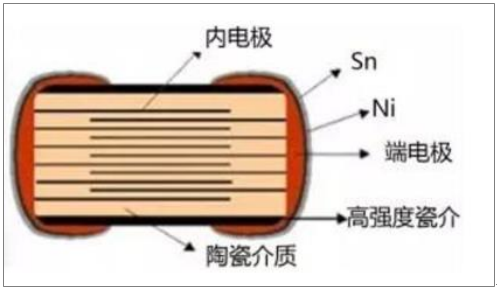

MLCC 截面图

数据来源:公开资料整理

电容种类众多,陶瓷电容应用广泛,市占比高。被动元件是电子产品中不可或缺的基本零部件,电阻、电容、电感是三种最主要的电路类被动元件。电容应用范围广泛,根据电介质的不同,可以分为陶瓷电容、铝式电容、钽式电容、薄膜电容等,其中陶瓷电容市场占比最高,超过 50%,MLCC 作为最主要的陶瓷电容,成为被动电子元件中使用最为广泛、用途最广、使用量最大的电子元件。受消费电子、工业、通信、汽车等应用领域的需求驱动,MLCC 市场增长动力足。

MLCC 具有各种不同规格,而各产品间的差异主要在于电容值(单位电压下贮存电量)、尺寸(1210 以上、0805、0603、0402、0201 等规格)、温度稳定性(Y5V、X7R 及 NPO 等)、操作电压上限、安规认证、ESR(电容/充放电所需时间)及 Q 值(对输入能量的耗损程度)等特性。

随着电子产业迅速发展,MLCC 的发展也呈现多元化:

(1)为了适应便携式通信工具的需求,向大容量、尺寸小型化的方向发展。 通过金属电极材料、提高介电常数、高层化技术、纳米微粒技术等可提高容量,通过小尺寸产品的 SMT 技术、高精度积层技术等可将 MLCC 尺寸做小做薄。

(2)为了适应某些电子整机和设备向大功率高耐压的方向发展(军用通信设备居多),向高耐压大电流、大功率、超高 Q 值低 ESR 型的中高压片式电容器发展。高压可靠性试验技术、耐热设计技术、排容技术等可推进 MLCC该方面的发展。

(3)为了适应线路高度集成化的要求,向多功能复合片式电容器(LTCC)发展,低温共烧技术、复合材料技术、三次元回路设计技术的研发也逐渐成为热点。

2、MLCC技术壁垒高,对核心原材料、制造工艺等环节要求高

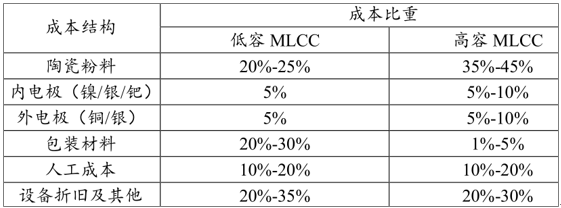

MLCC 的成本由原材料、包装材料、人工和设备折旧等构成,其中原材料成本占比最大,在 30%-65%之间。从材料结构来看,主要分为陶瓷粉料与内外电极,上游材料不仅价格高且直接影响产品性能。

MLCC 成本结构

数据来源:公开资料整理

主要原料是钛酸钡、氧化鈦、钛酸镁、钛酸镁等,形成 COG、Y5V、X7R、NPO 等种类,依电气特性应用各不相同决定 MLCC 的特性,来决定不同的烧结温度与烧结气体,产能主要集中在日韩台企业。

陶瓷粉料的核心在于纯度、颗粒大小和形状,另一方面在生产过程中的环保要求也 日益受重视。高纯、超细和高性能陶瓷粉体制造技术和工艺是主要制约我国陶瓷产业发展的瓶颈,目前国内以国瓷材料、三环集团为代表的厂商已掌握相关纳米分散技术,国瓷材料在全球市占率约占 10%,已基本满足国内中低端 MLCC 需求,但部分特殊功能粉末还需向国外厂商如 Ferro、Sakai 等采购。日本厂家(例如村田)根据大容量(10μF 以上)的需求,在 D50为 100 纳米的湿法 BaTiO3 基础上添加稀土金属氧化物改性,形成高可靠性的X7R 陶瓷粉料,最终制作出 10μF-100μF 小尺寸(如 0402、0201 等)MLCC,国内较日本厂商在先进粉体技术还有一段差距。

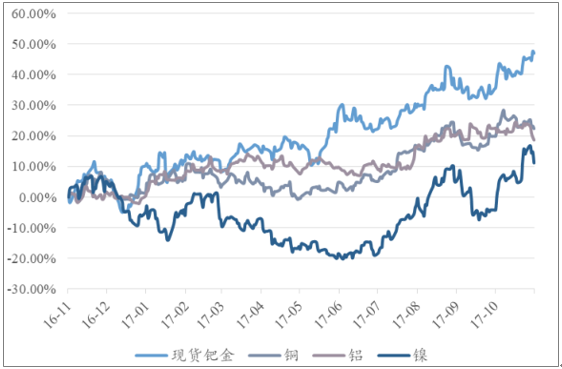

MLCC , 另一项主要原材料是内外电极金属, 电极及封装绕线等需铜、银、镍、铁、钯等金属,其价格波动对 MLCC 影响较大 。受到主动元件 CPU 及通讯用元件速度不断加快的趋势影响,MLCC 的叠层数逐渐提高,内电极金属用量也增加。

美国于 1960 年发明 MLCC 电极,材料为钯或钯银合金,过去台湾厂商外电极采用银,内电极采用钯金属,根据此材料特性的制程技术又称为 NME(Noble Metal Electrode,贵金属电极)。钯金属作为稀有贵金属,价格相当昂贵,主要供应来自俄罗斯,产量稀少导致价格波动十分剧烈,甚至供应不及与缺货,因此业内也常以卑金属(镍、铜)等金属取代钯金属电极材料,使成本下降近 70%,基于此材料的制程技术为 BME(Base Metal Electrode,卑金属电极)。两种技术生成运用的特性稍有不同,NME 比较稳定,常作为耐高压产品,成本较高;BME 属于低成本产品,允差较大,一般运用于对稳定性要求不高的产品。过去一年内,由于上游金属大幅涨价,MLCC 价格也随之受到影响而上调。

过去一年现货钯金铜、铝、镍价格涨幅变化

数据来源:公开资料整理

3、 MLCC 制造工艺复杂,国外技术领先

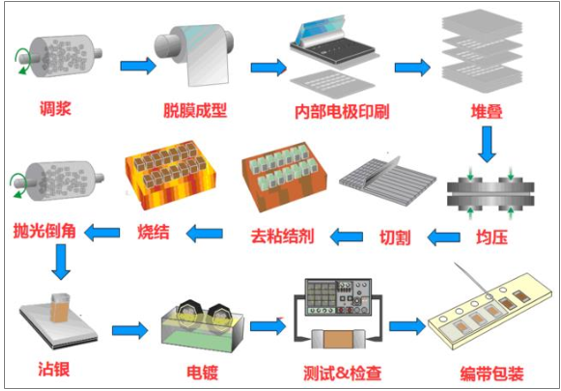

MLCC 生产过程中,首先需调浆,即将陶瓷粉和粘合剂、溶剂等按一定比例经过球磨,形成陶瓷浆料。之后将陶瓷浆料通过流延机的浇注口,将其涂布在绕行的 PET 膜(Film)上,形成一层均匀的浆料薄层,再通过高温、干燥、定型、剥离,脱膜成型得到陶瓷膜片,一般厚度在 10-30μm。然后在介质薄膜上进行内部电极印刷,并将印有内电极的陶瓷介质膜片堆叠热压形成多电容器并联,切割、去粘结剂后高温烧结成一个不可分割的整体电子元器件,然后在电子元器件的端部沾涂外电极,使之与内电极形成良好的电气连接,形成 MLCC 的两极。

MLCC 制造流程

数据来源:公开资料整理

除原材料外,MLCC 制作流程中的主要壁垒有以下方面:

转移胶带的材料要求较高,不能与陶瓷浆料成分之间产生化学反应,需要匹配陶瓷浆料的表面张力,确保陶瓷涂层厚度均匀;此外其平整度要求凸点需控制在 0.2μm 以内。该胶带原料为 PET 原膜,国内目前主要从日本进口,原膜约占成本 60%,未来随产品越来越薄,预计成本降低,更多被工艺成本取代。

多层介质薄膜叠层印刷技术难度高。为了迎合电子发展需求在小尺寸基础上制造更高电容值的 MLCC,多层介质薄膜叠层印刷技术应运而生。日本公司工艺已能实现在 2μm 的薄膜介质上叠 1000 层,生产出单层介质厚度为1μm 的 100μFMLCC,它具有较片式钽电容器更低的 ESR 值和更宽的工作温度范围(-55℃-125℃)。国内风华高科 MLCC 制作水平最高,能够完成流延成3μm 厚的薄膜介质,烧结成瓷后 2μm 厚介质的 MLCC。但与国外先进的叠层印刷技术相比国内技术还有一定差距,设备自动换程度和精度也有待提高。

陶瓷粉料& 金属电极共烧技术 壁垒高。MLCC 由多层陶瓷介质印刷内电极浆料,叠合共烧而成,为解决不同收缩率的陶瓷介质和内电极金属如何在高温烧成后不会分层、开裂,即陶瓷粉料和金属电极共烧问题。低温陶瓷共烧技术就是解决这一难题的关键技术,掌握好该技术可以生产出更薄介质(2μm 以下)、更高层数(1000 层以上)的 MLCC。当前日本公司不仅有各式氮气氛窑炉(钟罩炉和隧道炉),在设备自动化、精度方面有明显的优势,在低温陶瓷共烧技术方面也领先于其他各国。

相关报告:智研咨询发布的《2017-2023年中国MLCC市场监测与投资战略咨询报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国MLCC行业市场深度评估及投资机会预测报告

《2025-2031年中国MLCC行业市场深度评估及投资机会预测报告》共十三章,包含2025-2031年MLCC行业投资机会与风险防范,MLCC行业发展战略研究,研究结论及发展建议等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![研判2025!中国MLCC行业市场规模、应用领域及竞争格局分析:通信消费电子主导MLCC需求,汽车智能化电气化推动市场新增长[图]](http://img.chyxx.com/images/2022/0330/ce25a2275c336b52d58303ed80fb7924b3fd1022.png?x-oss-process=style/w320)

![2023年中国MLCC行业全景速览:日韩主导高端市场,国产化持续推进[图]](http://img.chyxx.com/images/2022/0330/6b296592ed87ae76d174b4fbc262ff18a3c189b8.png?x-oss-process=style/w320)

![2020年中国片式多层陶瓷电容器(MLCC)行业市场规模及进出口情况分析:行业规模逐步扩大[图]](http://img.chyxx.com/2021/05/20210526135520.jpg?x-oss-process=style/w320)