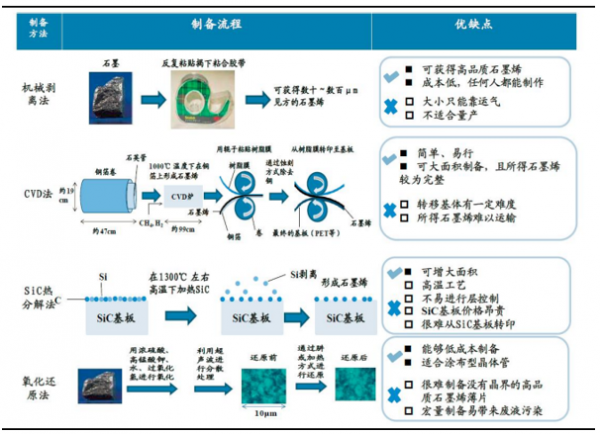

一、石墨烯主要制备方法

1、微机械分离法

石墨烯主要制备方法

资料来源:公开资料整理

2004年,Geim等首次用微机械剥离法,成功地从高定向热裂解石墨(highly oriented pyrolytic graphite)上剥离并观测到单层石墨烯。Geim研究组利用这一方法成功制备了准二维石墨烯并观测到其形貌,揭示了石墨烯二维晶体结构存在的原因。微机械剥离法可以制备出高质量石墨烯,但存在产率低和成本高的不足,不满足工业化和规模化生产要求,目前只能作为实验室小规模制备。

最初,美国布鲁克海文国家实验室找到了一种最普通的生产高质量石墨烯薄片的方法,即微机械分离法。即以 1mm 厚的高取向高温热解石墨为原料,在石墨片上用干法氧等离子体刻蚀出一个 5μm 深的平台(尺寸为 20μm-2mm,大小不等),在平台的表面涂上一层 2μm 厚的新鲜光刻胶, 焙固后, 平台面附着在光刻胶层上,从石墨片上剥离下来。用透明光刻胶可重复地从石墨平台上剥离出石墨薄片,再将留在光刻胶里的石墨薄片在丙酮中释放出来,将硅片浸泡其中,提出,再用一定量的水和丙酮洗涤。这样,一些石墨薄片就附着在硅片上。将硅片置于丙酮中, 超声除去较厚的石墨薄片,而薄的石墨薄片(d<10nm)就被牢固地保留在SiO2表面上最后制得单层的石墨烯。

微机械剥离法是最初用于制备石墨烯的物理方法。这种方法的缺点是:费时费力,难以精确控制,重复性较差,难以大规模制备。

2、氧化石墨-还原法

氧化-还原法制备成本低廉且容易实现,成为制备石墨烯的最佳方法,而且可以制备稳定的石墨烯悬浮液,解决了石墨烯不易分散的问题。氧化-还原法是指将天然石墨与强酸和强氧化性物质反应生成氧化石墨(GO),经过超声分散制备成氧化石墨烯(单层氧化石墨),加入还原剂去除氧化石墨表面的含氧基团,如羧基、环氧基和羟基,得到石墨烯。

氧化-还原法被提出后,以其简单易行的工艺成为实验室制备石墨烯的最简便的方法,得到广大石墨烯研究者的青睐。Ruoff等发现通过加入化学物质例如二甲肼、对苯二酚、硼氢化钠(NaBH4)和液肼等除去氧化石墨烯的含氧基团,就能得到石墨烯。氧化-还原法可以制备稳定的石墨烯悬浮液,解决了石墨烯难以分散在溶剂中的问题。

氧化-还原法的缺点是宏量制备容易带来废液污染和制备的石墨烯存在一定的缺陷,例如,五元环、七元环等拓扑缺陷或存在-OH基团的结构缺陷,这些将导致石墨烯部分电学性能的损失,使石墨烯的应用受到限制。

3、取向附生法

取向附生法是利用生长基质原子结构“种”出石墨烯,首先让碳原子在 1150 ℃下渗入钌,然后冷却,冷却到850 ℃后,之前吸收的大量碳原子就会浮到钌表面,镜片形状的单层的碳原子“ 孤岛” 布满了整个基质表面,最终它们可长成完整的一层石墨烯。第一层覆盖80%后,第二层开始生长。底层的石墨烯会与钌产生强烈的交互作用,而第二层后就几乎与钌完全分离,只剩下弱电耦合,得到的单层石墨烯薄片表现令人满意。

4、化学气相沉积法

化学气相沉积(chemical vapor deposition,CVD)是反应物质在相当高的温度、气态条件下发生化学反应,生成的固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。在制备石墨烯过程中,以甲烷或乙醇液滴作为碳源,Ar 作为保护气,使碳源以气态方式通入金属衬底表面,一段时间反应后碳源在金属衬底上分解、淀积出不同层数的石墨烯,最后用化学刻蚀的方法分离石墨烯与衬底,得到石墨烯产品。

化学气相沉淀法简单易行,石墨烯品质高,且非常有利于大面积生产,产品直接得到石墨烯薄膜,再加工工艺简单,是工业化中率先突破的一种工艺。

5、加热SIC法

外延生长法分为碳化硅外延生长法和金属催化外延生长法。其中,碳化硅外延生长法是在超真空、高温条件下,通过碳化硅热解来制备 SiC 衬底的石墨烯材料。首先,样品经过氧化或 H2刻蚀表面处理,然后在超高真空下(1×10-10Torr)经电子轰击加热到 1000℃,除去氧化物, 并用俄歇电子能谱(AES)监测, 当氧化物完全去除后, 加热样品至 1250-1450℃,这时将形成石墨烯层,石墨烯的厚度与加热温度相关, 且可通过 AES (入射能为 3keV)中 Si(92eV)和 C (271eV)的峰强度测定石墨烯的厚。

这种方法可得到单层和双层石墨烯,已经是一种成熟技术,采用该方法可以获得大面积的单层石墨烯。其生产的后处理无需多余的转移操作,产品直接供给使用。

并且这种制备方法可以进一步结合纳米光刻技术,制备出图案化的纳米石墨烯结构,在制备碳基的纳米电子器件的电子领域优势明显。

但是,该方法难以大面积制备,成膜不均匀;条件苛刻、高温>1000℃、超高真空 10-10Torr (成本高),单晶 SiC 的价格也昂贵,且石墨烯无法与 SiC 衬底分离,因而,其产品主要用于科学研究。

6、外延生长法

外延生长法是在单晶体表面外延生长石墨层,然后通过化学刻蚀将石墨层从基片剥离。常见有两种方法,一种为SiC表面分解,一种为分子束沉积。

SiC外延生长石墨烯的机制:

在高温下,SiC表面Si升华,于是残留的碳原子聚集形成弯曲的石墨烯层,而生长的石墨烯常因SiC表面的缺陷而受阻,在其它区域也发生同样的过程,最终在SiC表面形成连续、尺寸与绝缘基片相当的石墨烯层。

分子束外延法

具体流程

资料来源:公开资料整理

7、溶剂剥离法

溶剂剥离法的原理是将少量的石墨分散于溶剂中,形成低浓度的分散液,利用超声波的作用破坏石墨层间的范德华力,此时溶剂可以插入石墨层间,进行层层剥离,制备出石墨烯。此方法不会像氧化-还原法那样破坏石墨烯的结构,可以制备高质量的石墨烯。在氮甲基吡咯烷酮中石墨烯的产率最高(大约为8%),电导率为6500S/m。研究发现高定向热裂解石墨、热膨胀石墨和微晶人造石墨适合用于溶剂剥离法制备石墨烯。溶剂剥离法可以制备高质量的石墨烯,整个液相剥离的过程没有在石墨烯的表面引入任何缺陷,为其在微电子学、多功能复合材料等领域的应用提供了广阔的应用前景。缺点是产率很低。

二、石墨烯CVD法制备工艺详解

1、CVD法制备研究概况

渗碳析碳机制:

对于Ni等具有较高溶C量的金属基体,碳源裂解产生的碳原子在高温时渗入,温度降低时,从基体中析出成核,长大成石墨烯。

表面生长机制:

对于铜等具有较低的溶C量的金属基体,高温下,气态碳源裂解生成碳原子吸附于表面,生长成石墨烯岛,再二维长大合并得到石墨烯。

石墨烯拥有许多优异的物理性能:其理论比表面积高达2 600 m2/g;具有很高的光透过率(97.7%);最大的特性是其电子运动速度达到光速的1/300,室温下的电子迁移率达15 000 cm2/(V·s),是目前已知材料中电子传导速率最快的;还具有一系列独特的电学性质(室温量子隧道效应、反常量子霍尔效应、双极性电场效应)。这些特性使得石墨烯在电子设备、传感器、能源储存和再生等领域有着广泛的应用前景。

在240 ℃低温下利用MPCVD法在25 μm厚的铜箔上沉积石墨烯,然后将其转移到塑料衬底上制备透明电极,发现转移到塑料衬底上的石墨烯膜层连续透明且均匀性很好。研究者将制备的电极材料和标准的镀有铟锡氧化物(ITO)膜层的导电基板材料分别进行了光学透过率的测试,结果显示在0.3~2 μm波长范围内石墨烯电极材料有很好的透过率,在550 nm波长处达到最高透过率87%,而镀有ITO膜的电极材料在0.8~2 μm波长范围内有较强的光学吸收。另外,清华大学的FengTingting 等利用氧等离子体对多层的石墨烯样品进行了细化处理,对细化后的样品进行检测发现透过率明显提高,而其表面电阻没有明显增大,很适合用来制备透明电极材料。研究者采用MPCVD设备在23 cm×20 cm的大面积不同衬底材料上沉积石墨烯,将获得的样品制备成电容式触控面板材料,经测试触摸面板对手指的触碰具有很强的灵敏度。这些进展说明MPCVD法制备的石墨烯很有希望应用到透明电极材料上,并且显示出了比ITO透明导电膜更好的性能。

采用Iplas Cyrannus 的MPCVD 设备在镀有100 nm 厚镍膜的硅衬底上沉积石墨烯层。将制得的石墨烯样品分别暴露在O2、CO、NO2气氛中进行气体传感灵敏度的测试,发现室温下样品石墨烯对浓度非常低(100 mg/L)的目标气体(O2、CO、NO2)均有很高的传感灵敏度。传统的铂电极或玻碳电极被用来探测B-还原型烟酰胺腺嘌呤二核苷酸(NADH)存在几个问题(如电压过大、表面反应物的污垢吸附等),而石墨烯基电极由于化学惰性和低的背景电流特性解决了上述问题,非常适合用来制备电化学生物传感器。Wang Zhipeng等研究者首次将MPCVD法制备的石墨烯基电极材料用来探测(NADH),结果显示了高的灵敏度。石墨烯基传感器显示了很好的持久性、可靠性和可重复性。

在镀有200 nm厚Fe-Ni-Cr膜层的陶瓷衬底上沉积纳米晶石墨烯,测试样品的场致发射性能发现开启电场只有1.26 V/μm,在电场为2.2 V/μm的情况下拥有2.1 mA/cm2的电流密度,表现出很好的场致发射特性。Navneet Soin等研究者对硅衬底上生长石墨烯的样品进行氮等离子体的处理,经过测试发现没有掺氮的原始石墨烯样品的开启电场为1.9 V/μm,掺氮后的石墨烯样品开启电场很明显的下降到大概1.05 V/μm,而且掺氮后的石墨烯样品在只有1.47 V/μm的电场情况下发射电流密度高达103 μA/cm2。由于石墨烯只有一个碳原子的厚度,拥有非常好的导电性能和高的比表面积,使得其能被用来制备优良的场致发射设备(如场效应晶体管等)。

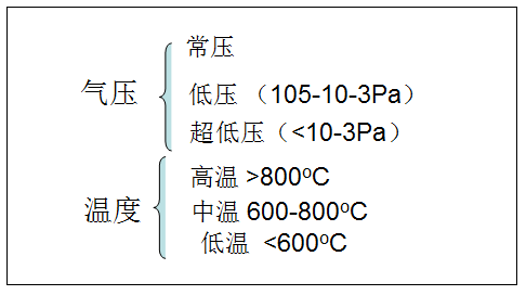

2、CVD法制备要素分析

CVD三个主要组成因素:

C源:主要为烃类,如(甲烷,乙烯,乙炔),选择碳源主要考虑:分解温度,分解速度,分解产物三方面因素。

生长基体:主要包含金属箔,选择依据为:金属的熔点,溶C量,是否有稳定的金属碳化物,另外金属晶体类型及晶体取向也会影响石墨烯的生长。 常压

生长条件

资料来源:公开资料整理

为了得到更大尺寸的石墨烯,所做的工作应该达到这样的一个目的:

减少石墨烯形核的据点密度,提供的碳源和速度适当,以促进单片石墨烯的快速生长。

3、CVD法制备研究进展

CVD法制备石墨烯简单易行,可以获得高质量的石墨烯,是工业量产大面积石墨烯的有效方法。由于其制备的石墨烯比较容易转移到各种目标基底上,目前已逐渐成为制备高质量石墨烯的主要方法。由于此法需要大量的能耗,在金属基底上制备的石墨烯需要转移到其他基底上使用,目前成本还是比较高的。其所面临的挑战是如何获得可控厚度的石墨烯层、如何优化转移方法来减小转移过程中对样品的破坏,一旦这些难题被解决了,CVD法制备的石墨烯将会在各个领域得广泛的运用。

CVD法制备石墨烯主要包括热化学气相沉积(T-CVD)法、热丝等离子体增强化学气相沉积(HF-PECVD)法、射频等离子体增强化学气相沉积(RF-PECVD)法、以及微波等离子体化学气相沉积(MPCVD)法。

T-CVD法成本较低,但是相对于MPCVD法,石墨烯生长温度通常在1 000 ℃以上,而且这种方法制备石墨烯的层数对于冷却速率很敏感,这也是T-CVD法在可控生长高质量、大面积石墨烯道路上的一大挑战。HF-PECVD法利用热丝(钽丝或者钨丝)产生的高温(2 000 ℃以上)来激发等离子体在金属衬底(铜箔或者镍箔为主)上沉积石墨烯,目前采用这种方法制备石墨烯的尝试不多,其优点是样品的均匀性可以调节,但是由于钽丝或者钨丝在高温作用下会带来金属污染,通常不能得到质量高的石墨烯。RF-PECVD法制备石墨烯的优点是能够在较低的温度(400~700 ℃)下进行沉积,而且能够改变气体成分对石墨烯进行掺杂,可以大面积制备。其缺点是由于利用射频电源激发等离子体对基底进行加热会在腔体中产生电极污染,等离子体密度不高、稳定性难控制。

相对于上述几种CVD法,MPCVD法制备石墨烯具有自己独特的优势。MPCVD法采用微波激发等离子体,没有电极污染,所激发的等离子体密度高,从而降低了石墨烯的生长温度,可以在不同的基底材料上制备石墨烯,容易进行掺杂。Golap Kalita等在240 ℃的低温下利用MPCVD法在铜箔上制备出了石墨烯,Alexander Malesevic等采用6 kW、2.45 GHz的MPCVD设备,在不需要任何催化剂的前提下,选取多种能承受700 ℃高温的基底材料来制备石墨烯。

4、石墨烯的转移技术分析

目前MPCVD 法制备石墨烯存在的问题主要有:制备的成本较高,样品的均匀性和层数难以控制,制备的样品需要转移到目标衬底材料上等。为了解决上述难题,未来MPCVD法制备石墨烯的发展趋势是降低生长过程中的能耗,精确控制样品的层数和均匀性,尝试直接在目标衬底材料上生长石墨烯,改进石墨烯的转移技术减小在转移过程中的损伤。一旦这些问题得到解决,相信石墨烯将会在各个领域得到广泛的应用。

三、石墨烯薄膜氧化还原法制备详解

1、制备要素及方法

氧化还原法是目前被广泛使用的一种液相法,其基本思路是将固相剥离的概念应用于液相,起始原料为石墨。此方法成本低,周期短,产量大,常被应用于石墨烯复合材料的制备。2005年,Stankovich等人将石墨氧化并且分散在水中,形成平均厚度只有几个纳米的石墨烯悬浊液。同年,他们首次使用氧化还原法制备石墨烯,并将还原得到的石墨烯用聚合物包覆均匀地分散在水中。

氧化还原法的原理:第一部,将石墨进行氧化处理,改变石墨层片的自由电子对,对其表面进行含氧官能团(如羧基、羟基、羰基和环氧基)的修饰,这些官能团可以降低石墨层片间的范德华力,增强石墨的亲水性,便于分散在水中;第二部,将氧化石墨在水中玻璃,形成均匀稳定的氧化石墨烯胶体;第三步,由于氧化石墨烯是绝缘体,而且缺陷多,需要将其还原成石墨烯,常见的方法有化学还原、热还原和脆化还原等方法,得到缺陷少,性能较好的石墨烯,但由于表面含氧官能团的的减少,导致石墨烯在水中的分散性变差。Li等人将肼还原的氧化石墨烯仅通过加氨水改变溶液pH的方法将其均匀地分散在水中。

为了更好地分离石墨烯,得到更高单层石墨烯的比例,氧化处理过程是制备石墨烯的关键。石墨的层间距只有0.34nm,经过氧化后水墨的层间距扩大为0.7~1.2nm。石墨是一种既不亲水也不亲油的物质,与之相比,氧化石墨由于其表面的含氧官能团而又良好的亲水性。

自1859年Brodie首次发现氧化石墨以来,石墨的氧化方法主要有三种:Hummers发、Brodie法和Standenmaier法。

为了使石墨的氧化更加充分,可对石墨进行膨胀预处理。将石墨浸泡在由浓硫酸和双氧水组成的酸溶液中,使酸分子插层到石墨的夹层中,得到石墨层间化合物,又称可膨石墨,然后将可膨石墨在氩气的保护下快速加热到900℃,石墨夹层中的酸分子急速分解企划呈水蒸气和二氧化碳,将层片膨胀开,得到膨胀石墨,石墨层片可在垂直方向上膨胀几十倍甚至几百倍。然后使用改进的Hummers法,对石墨进行氧化。将膨胀石墨与高锰酸钾和硝酸钾在浓硫酸中均匀混合,在0~4℃保温24h,使氧化剂充分地渗入石墨层片间,然后再35℃时搅拌30min,经过稀释后在95℃条件下搅拌15min,加入双氧水除去溶液中残留的氧化剂,在去离子水中漂洗直至中性,80℃干燥24h,即得到氧化石墨。配置4mg/mL的氧化石墨水溶液,超声搅拌3h,得到均匀稳定分散在水中的氧化石墨烯胶体。

氧化石墨烯中的含氧官能团破坏了石墨烯的π键和结构,使其导电性大幅度下降而转变成绝缘体。同时,因为这些官能团大多是亲水的,因而氧化石墨烯的亲水性要高于石墨烯。为回复其良好的导电性,许出去这些官能团,修补其缺陷,以得到完美的石墨烯。还原石墨烯的常用方法主要有三类:第一类是使用还原剂在高温或者高压条件下,直接还原氧化石墨烯;第二类是直接将石墨烯在惰性气体保护下加热(月200℃以上),汉阳官能团的稳定性下降,依水蒸气和二氧化碳等形式离开石墨烯;第三类是脆化还原法,在光照或高温条件下,将催化剂混合到氧化石墨烯中,诱导氧化石墨烯还原。

使用还原剂还原氧化石墨烯是一种较有效的还原方法,其中还原剂包括液态还原剂(如水合肼)、固态还原剂(如硼氢化钠)和气态还原剂(如氢气)。例如,Stankovich等人利用Hummers发辅助超声处理制备了氧化石墨烯,并以水合肼为还原剂将氧化石墨烯还原。

氧化石墨烯的含氧官能团在高温时并不稳定,尤其在快速加热时,氧化石墨烯的含氧官能团在200℃左右会快速分解,所以可以通过升温的方式将石墨烯表面的官能团出去而得到石墨烯。Nethravathi等人利用醇基溶剂(如乙醇、丁醇、乙二醇)在低于200℃的条件下,也实现了氧化石墨烯的还原。Fan等人将氧化石墨烯分散在强碱(如氢氧化钠、氢氧化钾)的水溶液中,在低于90℃的条件下,也还原了氧化石墨烯,得到稳定均匀分散在水中的石墨烯胶体。

除了上述两种还原氧化石墨烯的方法外,通过催化剂使电子发声转移也可以达到还原氧化石墨烯的目的。Williams等人以二氧化钛为催化剂在紫外光的照射下将电子转移到氧化石墨烯上,获得了石墨烯与二氧化钛纳米粒子的复合物。

还有一种特殊的氧化还原方法,以碳纳米管替代石墨为其实原料,成为“碳纳米管纵切法”,用于批量制备石墨烯纳米条带。通过硫酸+高锰酸钾氧化处理货等离子刻蚀处理可以打断碳纳米管表面的成键,今儿将其纵向“切开”形成石墨烯。此方法产率高,可批量获得尺寸可控、边缘整齐的石墨烯纳米条带。

近年来,国内外学者从石墨烯分散、成膜以及应用等方面做了大量工作,使石墨烯在氧化还原法制备、表征等以及基础理论方面的研究取得了较大的进展.对质量分数0.05%的氧化石墨胶状悬浮液在水中进行超声分散,制成的氧化石墨烯悬浮液在数周内仍保持稳定,不发生沉淀.

对1 g·L-1的氧化石墨在水中的悬浮液进行适当的超声处理后,通过原子力显微镜(AFM)观测。发现这些悬浮液单片均为约l nm厚的片层.用强还原剂还原得到的石墨烯分散性变差,发生不可逆团聚.产生上述现象主要与氧化石墨烯和石墨烯表面特性有关,氧化石墨烯表面电位高,能够产生足够大的排斥力,故氧化石墨烯悬浮液能够稳定分散;还原后得到的石墨烯表面电位降低,表面斥力减小,体系趋于不稳定,发生不可逆团聚.研究者们通过控制体系pH值和化学修饰的办法对样品表面进行了化学改性处理,制备了在水相和有机相条件下稳定分散的石墨烯胶状悬浮液,从根本上解决了石墨烯团聚问题,有利于氧化石墨烯和石墨烯胶状悬浮液的保存、使用等.研究发现其能有效地抑制大肠杆菌的生长.由于氧化石墨烯制备便、成本低廉,这种新型的碳纳米材料有望在环境、临床领域得到广泛的应用:还原后得到的石墨烯薄膜电学性能恢复,其面电导率达到184.8 S·cm-1,可作为导电薄膜材料.趋通过分析国内外关于石墨烯近期的研究成果,我们发现当前石墨烯的研究重点集中在制备及性能和应用上,而对石墨烯制备过程中阶段产物结构特性之间关联性和规律性的研究还未引起学者们的重视,这与石墨烯阶段产物优良性能和广泛应用不相称,并影响更深层次研究工作的开展和深入.

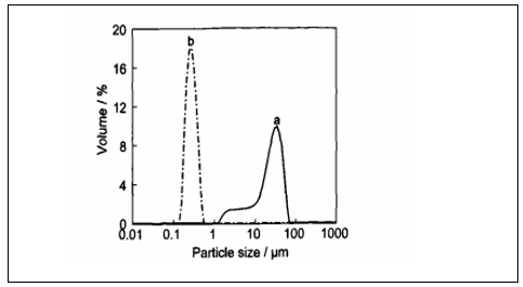

2、制备过程中产物的变化

化石墨烯(a)和石墨烯(b)胶状悬浮液的激光粒度分析

资料来源:公开资料整理

氧化石墨烯(a)和石墨烯(b)的DFM图

资料来源:公开资料整理

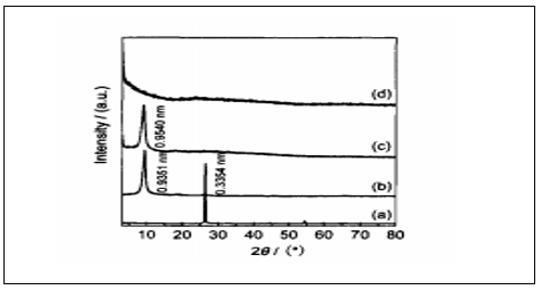

3、制备过程中的分子光谱特征

石墨(a),氧化石墨(b),氧化石墨烯薄膜(c)和石墨烯薄膜(d)的XRD图谱

资料来源:公开资料整理

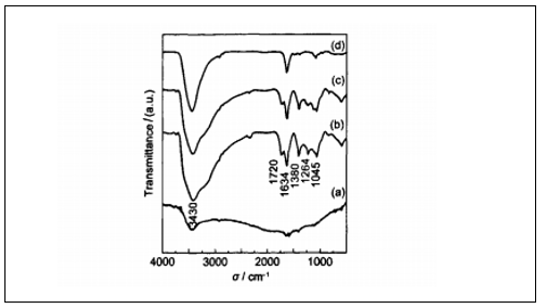

石墨(a),氧化石墨(b),氧化石墨烯薄膜(c)和石墨烯薄膜(d)的FTIR图谱

资料来源:公开资料整理

4、分子光谱行为与各要素的关系

样品的谱学分析与激光粒度分析和扫描探针分析相符合,揭示了石墨在氧化还原过程中分子光谱行为与样品粒径尺寸、厚度变化之间的关系.

(1)石墨经氧化得到氧化石墨的过程中,产物结构层表面共轭石键破坏,以共价键形式键合大量含氧官能团;结构层厚度增加,使其晶体结构层间距增大;结构层内的碳碳键被破坏,致使得到的氧化石墨结构层断裂,长程有序破坏,粒径减小,无序度增加.

(2)氧化石墨超声分散得到氧化石墨烯胶状悬浮液,在水中粒径呈拖尾峰分布,分布范围较宽,单层厚度在1.3nm左右;还原后得到的石墨烯胶状悬浮液在水中粒径呈单峰分布,分布范围窄、对称性好且平均粒径减小,厚度在1 nm左右.

(3)真空抽滤氧化石墨烯胶状悬浮液得到的氧化石墨烯薄膜和氧化石墨晶体结构特性相同:还原后真空抽滤石墨烯胶状悬浮液得到的石墨烯薄膜结构层表面含氧官能团量明显减少:石墨烯基面上残存的羟基易与边缘含氧基团结合,而形成絮凝体,从而形成无序堆积的石墨烯薄膜,呈非晶状态,无衍射峰出现:粒径继续减小,导致了产物无序度进一步增加.

相关报告:智研咨询发布的《2017-2022年中国石墨烯市场专项调研及投资方向研究报告》

智研咨询 - 精品报告

智研咨询 - 精品报告

2025-2031年中国石墨烯行业市场全景评估及发展趋势研究报告

《2025-2031年中国石墨烯行业市场全景评估及发展趋势研究报告》共十六章,包含中国石墨烯行业领先个案分析,中国石墨烯行业发展前景分析,中国石墨烯行业投资战略分析等内容。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![2023年中国石墨烯行业全景速览:行业快速发展,市场规模持续攀升[图]](http://img.chyxx.com/images/2022/0330/6b296592ed87ae76d174b4fbc262ff18a3c189b8.png?x-oss-process=style/w320)