世界染料工业与纺织纤维工业的发展密切相关。近几年,随着世界纺织纤维工业的发展,世界染料工业保持了平稳的增长趋势。在世界染料市场上,2000年前后经过兼并重组,强强联合,形成了国际上3 家主要的全球性染料供应商:德司达、亨斯迈和科莱恩,并一度占据了全球市场50%左右的市场份额。此后,随着世界染料工业重心的转移,中国和印度的染料工业取得了长足的进展,逐渐成为世界染料的主要生产基地。当今世界染料工业发展的新动向、新特点如下:

1、世界染料产业向亚洲转移,中国和印度成为全球染料生产基地

在经济全球化发展的趋势下,跨国公司不断重组,重新配置资源,如德司达与浙江龙盛、印度KIRI,巴斯夫与汽巴,亨斯迈与汽巴等,经过多轮兼并重组,全球染料生产集约化不断提高。正是由于这种染料制造产能及技术的转移,大大地推动和促进了亚洲国家染料工业的迅速发展,尤其是我国和印度增长最快,进一步确定了亚洲国家特别是我国的世界染料生产和供应中心地位。同时,亚洲各国染料公司之间的竞争开始显现,主要集中在中国、印度、韩国等。

目前西欧的一些染料公司受到来自发展中国家的压力,改变了经营策略,在生产和营销机构上分化重组,产品系列则向高档化发展,使得染料生产和营销更能适应市场的变化;生产方面不再从事染料的化学合成,而是从中国或印度进口染料的粗品或染料的滤饼进行商品加工,然后销售商品染料。

2、绿色环保是染料产品的发展趋势

根据世界贸易组织的协议,全球纺织品和服装配额从2005 年1 月1 日起被取消,因此近年来国际市场上设置技术壁垒和绿色壁垒的力度进一步加强。同时,随着人类环保意识的日益增强,环保政策要求日益提高,绿色纺织品已成为国际纺织品贸易的基本要求,很多国家都制定了严格的标准,例如进入新世纪之后国际纺织品生态研究和检验协会在每年初颁布的OEKO-TEX Standard 100 新版本,欧盟委员会于2006 年1 月施行的REACH 法规等都对纺织染料提出了很高的要求。这种趋势一方面提高了新纺织化学品及新纺织品的研制成本,另一方面将促进绿色环保型染料产品的研发和生产。

3、注重开发新染料品种

随着世界染料市场对染料的色牢度、应用性能和环境与生态保护要求以及节能减排要求的日益提高,再加上新纺织纤维和新印染技术的不断涌现,近年来世界各国都十分重视新染料的开发,主要集中在有利于安全、健康、节能、减排、坚牢、经济和方便性等的品种创新上。新染料开发的重点是活性染料、分散染料和酸性染料等,它们分别用于纤维素纤维、聚酯纤维、聚酰胺纤维和羊毛的染色与印花,覆盖了近90%的纺织纤维,其中又特别着重于量大面广的活性染料和分散染料。

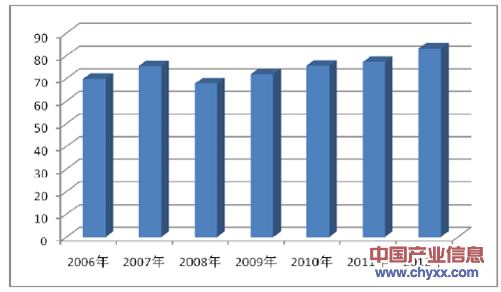

我国染料制造业发展是与纺织印染工业的发展密切相关的。20 世纪90 年代以后,随着我国改革开放的进一步深入,世界染料工业和纺织工业格局的调整,我国染料工业得到了迅猛的发展。根据中国染料工业协会提供的资料显示,染料制造行业的总产量由2000 年的25.7 万吨上升至2012 年83.3 万吨,产能扩张十分迅速;2004 年中国的染料产量已位居世界第一,约占世界染料总产量的60%。2000 年至2007 年,我国染料行业保持增长态势,2008 年受金融危机影响,全行业产量较2007 年下降10%。2008 年上半年,染料行业维持平稳增长态势,特别是2008 年第二季度,整个行业显现出产销两旺的好局面,产品价格普遍增长20%-30%。但2008 年下半年的金融危机使染料行业的需求大幅下降,染料价格8 月后普遍跌至2008 年年初水平。在经历2008 年大起大落的反差后,2009年一季度末染料行业开始触底反弹,基本逐月平稳增长。2012 年,我国染料产量83.3 万吨,同比增长5.28%,产量已超过金融危机前的生产水平。

2006 年—2012 年全国染料产量(万吨)

资料来源:产业信息网整理

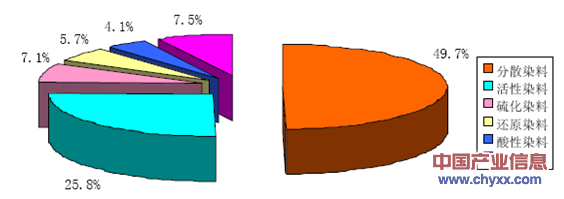

目前我国生产的染料产品大约有600 多种,涵盖各大染料类别,能满足国内90%以上的市场需求。2012 年我国生产量较大的染料,依次是分散染料、活性染料、硫化染料、还原染料和酸性染料,具体产量构成如下:

资料来源:产业信息网整理

我国分散染料的产量已跃居世界第一位,2012 年我国分散染料产量为41.44万吨,占我国染料总产量的49.7%。目前我国生产的分散染料品种类型比较齐全,有偶氮类、蒽醌类和杂环类等(内部占比约为75%、20%和5%),品种超过300个,国外需求的主要大吨位品种我国几乎都在生产。

内容选自产业信息网发布《2014-2019年中国染料制造行业市场研究与投资战略规划报告》

目前,我国染料制造业的发展具体有以下特点:

1、我国染料产品生产、出口量居世界第一

由于环境保护、纺织转移、布局调整、资源配置、技术更新等多种因素的影响,全球染料工业组织结构发生了一次重大的变革,亚洲已经成为了世界染料生产和供应中心,中国的染料工业在产品生产、出口数量居世界第一。“十一五”期间,我国染料产量年均增长1.98%,出口量年均增长2.04%。2012 年,我国染料总产量达到83.3 万吨,出口量26.97 万吨。

2、行业集中度进一步提高

经过近年市场竞争的不断淘汰和整合,特别是在“十一五”期间,我国染料生产的集中度在不断提高。从染料主要产区看,我国染料企业主要集中在浙江、江苏及上海三个主要省市,三个省市的染料生产量、出口量占全国总量的90%以上。其中,浙江省是目前我国乃至世界上最大的染料生产基地。“十一五”期间,浙江省染料年生产量40 多万吨,占全国总产量的60%以上,占世界染料总产量的三分之一。

3、企业规模不断扩大,集团化发展模式凸显

“十一五”期间,我国染料产业发展迅速,工业集团发展模式凸显,产业园区已初具规模。浙江省染料企业已成为我国染料工业的主导力量,“十一五”期间,浙江省染料年生产量40 多万吨,占全国总产量的60%以上,占世界染料总产量的三分之一。目前,浙江龙盛、闰土股份和杭州吉华已经发展成年销售额达数十亿元的企业集团,成为世界级的染料企业。

4、产品质量稳步提高,品牌建设得到关注

“十一五”期间,我国染料产品质量得到了很大提高,特别是在合成工艺技术、商品化技术方面有所突破,部分产品质量达到国际先进水平。在品质提高的同时,品牌建设受到染料行业大型企业的高度关注,相关企业通过国际展览会、国际会议、广告、媒体宣传等多种形式,加大品牌宣传。目前,我国染料工业已经从原始资本积累走向成熟,逐步创造自我品牌。

5、行业整体技术水平不高,创新能力较弱

我国染料创制工作起步较晚,经验不够丰富,创新基础薄弱,资金支持力度有限,在原创技术上与国外跨国公司存在较大差距。技术创新是一项耗费资金的工作,产业化进程缓慢,尤其是染料原始创新更是一项高投入、高风险、高回报、长周期的系统工程。世界著名厂商巴斯夫、科莱恩、德司达年投入研发费用占销售额的4.5-5.5%左右。而我国企业对染料技术创新提供有效的经济支持很少,政府和企业每年用于染料技术创新的总投入不超过销售总额的0.2%。虽然近年来,国内染料企业对技术创新给予了高度重视,加大资金投入和发明专利的申请,并取得了一定的进展,但是绝大多数的中小型染料企业技术创新能力仍然较为薄弱。

6、环保压力较大

与发达国家和地区相比,我国染料业在产品创新能力、生产技术水平、产品质量和环保水平等方面存在较大差距,尤其是环保型新产品缺乏,环境污染治理任务严峻。特别是近年来随着我国节能减排力度不断加大,很多地区COD 排放总量要求逐年下降,直接影响了一些企业的产能发挥,一些排放未达标准的中小企业和未进入化工园区的生产企业,由于环保的原因,基本处于整改、半停产、停产状态。“十一五”期间,染料生产企业与科研院所合作,在研究染料清洁生产工艺,降低“三废”排放量方面开展了大量的工作,并取得一定的成果,如染料合成工艺废水减排清洁生产技术、染料中间体加氢还原清洁生产技术等,在行业内得到了广泛的推广应用。国内染料工业必须紧跟世界染料工业发展节奏,通过技术进步加快新产品的开发与研制,调整产品结构,加大“三废”治理力度,不断地推广清洁工艺的应用。

7、高性能、高附加值产品依赖进口

尽管我国染料的产量、出口量、消费量居世界第一,但是产品结构比例中仍以中、低端产品为主。随着人民收入水平的提高,市场需求发生了变化,高档染料的需求不断增加。“十一五”期间,我国每年进口的高性能、高附加值染料约4-6 万吨。

8、急需加快产品结构调整和工艺创新

我国染料工业是在仿制国外染料品种的基础上发展起来的,由于仿制产品门槛低、见效快,同时纺织印染行业的快速发展对染料的需求迅速增加,许多企业纷纷投资,造成染料企业多,产品同质化现象严重,且很大一部分是中低档次产品,缺乏企业自身的特色,导致市场处于无序竞争的状态,影响了行业整体竞争力水平。2008 年6 月,欧盟REACH 法规正式实施,按照该法规要求,染料需要提供包括理化性质、毒理学性质和生态毒理学性质在内的固有特性数据。而目前我国染料行业尚不能完全提供上述数据及指标,对我国染料行业进军欧洲市场带来较大的困难。

因此,我国染料行业发展的关键是优化产品结构,以科技创新为先导,提高合成技术,提高染料生产整体装备水平和自动化管理水平,强化环保意识,使有限的资源得到合理配置和有效利用,提高产品质量和产品附加值,从而改变低档和低价竞争,以优质产品占领市场,逐步提高我国染料产品在全球高端染料市场的比例。

在优化产品结构的过程中,应以开发和生产适销对路的环保型产品为重点,调整分散染料、活性染料、酸性染料、还原染料等染料产品的品种结构。分散染料主要发展环保型分散染料和高热迁移性能的品种;活性染料重点发展高固着率、低盐染色、高湿摩擦牢度和优良汗日光牢度的品种;酸性染料主要发展聚酰胺纤维、羊毛和皮革等用中高档不含金属的弱酸性染料;还原染料主要发展环保型和耐氯漂的品种。此外,在染料生产过程中,为了稳定生产、提高质量以及实现节能减排,需要加大对工艺创新的力度,通过采用先进环保的生产工艺,以尽可能少的资源、能源和环境代价来实现向经济优势的转变,赢得最大的经济产出。

目前比较重要的高新工艺技术有:催化技术、三氧化硫磺化技术、连续硝化技术、绝热硝化技术、定向氯化技术、组合增效技术、溶剂反应技术、循环利用技术、取代光气等剧毒原料的适用技术等。

公众号

公众号

小程序

小程序

微信咨询

微信咨询

![研判2025!中国水利工程建筑行业市场政策、产业链、发展现状、竞争格局及发展趋势分析:行业准入门槛较高[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)

![2025年中国水环境监测行业市场政策、产业链、发展现状、竞争格局及发展趋势研判:市场前景十分可观[图]](http://img.chyxx.com/images/2022/0330/b388a599ab8b82a70e79838a8b0d600efa11727f.png?x-oss-process=style/w320)

![2025年中国智能呼叫服务平台行业发展现状及未来发展趋势研判:其于AI技术智能呼叫服务平台将逐渐成为主流,行业将更智能、更人性、更融合[图]](http://img.chyxx.com/images/2022/0330/d1363a7ee3953fc25ed09e0b79158acce9dc7c22.png?x-oss-process=style/w320)

![2025年中国平板显示掩膜版行业发展现状、产业链及全景研判:在高世代、高精度市场需求及技术的推动下,平板显示掩膜版规模将持续增长[图]](http://img.chyxx.com/images/2022/0408/55d853aceb464ffcf6fad7c27bbd7795797b1b5a.png?x-oss-process=style/w320)

![研判2025!中国家用视听设备制造行业产业链、发展现状及未来趋势分析:行业增速放缓显转型,技术融合与场景创新催生高端智能化升级浪潮[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)

![研判2025!中国旅游行业发展背景、产业链、旅游人次、旅游总花费及发展前景分析:旅游市场发展稳健,跨境旅游服务持续优化[图]](http://img.chyxx.com/images/2022/0330/920e1a3ff3bb6b7f469fbaa1e9ad45bc470a7578.png?x-oss-process=style/w320)