一、世界电主轴行业市场供给分析

主轴是机床上带动刀具或工件旋转,产生切削运动的运动轴。按照主轴的驱动方式,机床主轴可分为机械主轴和电主轴两大类。

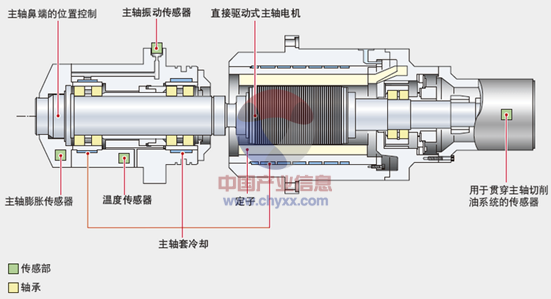

主轴产品剖面示意图

资料来源:Dixi Machines

电主轴产品剖面示意图

资料来源:CELLS

机械主轴通过主轴电机与中间的传动装置(变速齿轮、皮带或联轴器)带动主轴旋转进行工作,其输出扭矩和功率大,但转速、精度和平稳性相对较差。

电主轴是将机床主轴功能与电机功能从结构上融为一体的新型主轴部件,即将高速电机置于主轴部件内部,通过控制系统,使主轴获得所需的工作速度和扭矩,因而也被称为内装式电主轴;它省去了皮带、齿轮或联轴器的传动环节,实现了机床主轴系统的“零传动”,是数控机床传动系统的重大变革;它克服了传统机械主轴在高速下打滑、振动和噪声大、惯量大等缺点,有效改善了主轴高速情况下的整体性能,具有机械主轴不可替代的优越性:

第一,由于电主轴由内装式电机直接驱动,省去了中间变速和传动装置,具有结构紧凑、重量轻、噪声低、振动小和转动惯量小等特点,可实现很高的速度、加速度及定角度的快速启停,且动态精度和稳定性更好,可满足数控机床进行高速切削和精密加工的需要;由于没有中间传动环节的外力作用,电主轴工作时运行更加平稳,主轴轴承所承受的动负荷较小,延长了其精度寿命;利用交流变频和矢量控制技术,电主轴可在额定转速范围内实现无极变速,以适应机床工作时各种工况和负载变化的需要。

第二,电主轴的电机内藏式结构使其从机床的传动系统和整体结构中相对独立出来,形成一个功能相对完整的“主轴单元”,从而促进了机床结构的模块化。电主轴厂商根据机床的用途、结构、性能参数等特征形成标准化、系列化的产品,供机床制造商选用,改变了传统机床厂商“大而全”的生产模式,缩短了机床的研发和生产周期,更加适应快速多变的市场环境。此外,标准化、系列化的电主轴产品易于形成专业化、规模化的生产能力,从而促进制造成本的降低。

第三,某些高档数控机床,如并联运动机床、五面体加工中心、小孔和微孔加工机床等,由于加工工艺和加工对象的特殊性,其对主轴的转速、精度以及机床的结构都有特殊要求。电主轴凭借一体化的结构设计和高转速、高精度的优异性能,有效地实现了某些高档数控机床的特殊要求。

电主轴是数控机床三大高新技术之一(高速电主轴、数控系统、进给传动)。随着数控技术及切削刀具的快速发展,越来越多的机械装备都在向高速、高精、高效、高智能化发展,电主轴已成为最适宜高性能数控机床的核心功能部件之一,电主轴技术水平的高低和质量的优劣直接决定和影响着机床的品质、性能、工作效率及运行稳定性。在部分领域用电主轴取代传统机械主轴是机床工业发展的大趋势。

电主轴按采用的轴承类型可分为滚动轴承、气浮轴承、液体滑动轴承和磁悬浮轴承等支承的电主轴,其中滚动轴承、气浮轴承、液体滑动轴承是目前电主轴应用最广泛的轴承类型。其各自的优缺点、技术难点和应用领域对比如下:

电主轴按采用的轴承类型分类

类型 | 优点 | 缺点 | 技术难点 | 应用领域 |

滚动轴承电主轴(注) | 摩擦阻力小、功耗小、精度高、刚度高,成本相对较低,便于系列化和标准化承载能力强,可适用较大载荷 | 转速相对较低,噪音大,对轴承转速和寿命要求较高 | 主要技术难点在于提高精度寿命和可靠性。 | 应用最广泛,在数控雕铣机、PCB 成型机、加工中心、数控铣床、车床、内圆磨床等领域应用普遍。 |

气浮轴承电主轴 | 以“气膜”作为支撑,结构紧凑、体积较小 回转精度和极限转速高于滚动轴承电主轴和液体滑动轴承电主轴 摩擦损耗较小,噪音低,热稳定性好,污染小、寿命长 | 承载能力较低 工艺要求高,维护和使用费用较高 | 技术难点在于如何解决气锤振动及高速时涡动的问题。 | 主要应用于高精度、高转速、轻载荷加工领域,如超精密数控机床、PCB 钻孔机、小孔磨削、高光加工等。 |

液体滑动轴承电主轴 | 以液态“油膜”作为支撑,具有显著的“误差均化效应”和阻尼减振性 回转精度高、刚度高、磨损小、寿命长 | 由于存在液体摩擦,驱动功率损失比滚动轴承大。 | 主要技术难点在于控制高速时主轴的温升和热变形。 | 主要应用于重载大功率加工及精密、超精密机床。 |

磁悬浮轴承电主轴 | 极限转速高、无接触、无摩擦、无损耗、寿命长 转动时能够自动平衡,没有振动 不需润滑和密封 能实现实时诊断和在线监控 | 机械结构复杂,成本极高,热源多,对冷却系统要求高 要求工作环境较为苛刻,使用和推广难度大 | 技术难点在于如何提高动刚度和阻尼减振性能,在实现高速的同时保证高加工精度。 | 主要应用于超高速加工领域。 |

注:滚动轴承根据滚动体可分为滚子轴承、滚珠轴承。目前滚动轴承电主轴一般采用滚珠轴承中的角接触球轴承支撑。为简化,本表滚动轴承电主轴特指角接触球轴承电主轴(为滚珠电主轴的一种)。

资料来源:智研数据中心整理

电主轴按电机的类型可分为异步型电主轴和永磁同步型电主轴。其各自的优缺点对比如下:

电主轴按电机的类型分类

类型 | 优点 | 缺点 |

异步型电主轴 | 当前的高速电主轴,几乎都是内置异步交流感应电动机 结构较简单,制造工艺相对成熟,安装方便可实现恒转矩和恒功率调节 | 效率偏低,输出功率偏小。 |

永磁同步型电主轴 | 转矩密度高,转动惯量小,动态响应特性更好 | 主轴电机功率要求较高,用永磁同步电机的稀土材料成本过高。 |

噪音低,体积小,使用寿命长 | ||

启动时电流无冲击,负载变化时电流变化小 | ||

功率密度和效率较高 |

资料来源:智研数据中心整理

按照用途分类,电主轴主要分为加工中心用电主轴、数控车床用电主轴、磨削用电主轴、钻削用电主轴、雕铣用电主轴和特殊用电主轴等六类,其主要应用和特性如下表所示

电主轴按照用途分类

序号 | 用途 | 应用 | 主要特性 |

1 | 加工中心用电主轴 | 数控铣床和加工中心机床 | 具备高速、高精度、低速大扭矩特性;具备自动松拉刀功能;具备准速、准停、零速锁定功能。 |

2 | 数控车床用电主轴 | 数控车床 | 具备高速、高精度、低速大扭矩特性;前后主轴端能安装相应的动力卡盘或旋转油缸,并实现自动松开与拉紧工件功能;具备定速性能以适应螺纹车削。 |

3 | 磨削用电主轴 | 表面磨削加工机床 | 以恒转矩电主轴为主;具备高速、高精度特性;具备高密封性。 |

4 | 钻削用电主轴 | 钻孔专用机床,包括印刷电路板钻孔机 | 轴向刚性高;具备高速、高精度特性;印刷电路板钻孔用电主轴常用空气动静压轴承(即气浮轴承)。 |

5 | 雕铣用电主轴 | 用于复杂曲面加工的数控雕铣机床,包括木工机械 | 具备高速、高精度特性;换刀便捷;木工机械用电主轴一般使用空气冷却,具备高密封性。 |

6 | 特殊用电主轴 | 特殊用电主轴主要包括拉辗用电主轴、切割用电主轴、离心机用电主轴、试验机用电主轴及其它用途电主轴。 | |

资料来源:智研数据中心整理

国外电主轴最早用于内圆磨床。20 世纪80 年代,随着数控机床和高速切削技术的发展,电主轴技术开始逐渐应用于数控铣床、加工中心等高档数控机床。国内对电主轴技术的研究始于20 世纪60 年代,主要用于零件内表面磨削,这种电主轴的功率小、刚度低;到80 年代,研制出系列高刚度、高速电主轴,广泛应用于内圆磨床和机械零件制造等领域;90 年代以后由磨削电主轴转向铣削电主轴,不仅能加工各种形体复杂的模具,而且开发了用于木工机械用的风冷式高速铣用电主轴,推动了高速电主轴在铣削加工中的应用。

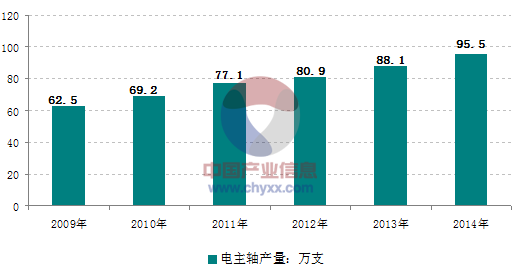

据统计:2013年全球电主轴产量为88.1万支,2014年全球电主轴产量增长至95.5万支,产量较上年同期增长8.4%。

2009-2014年全球电主轴产量走势图统计图

资料来源:智研数据中心整理

二、世界电主轴行业市场需求分析

电主轴行业的发展与机床行业的发展相辅相成。机床工具行业日益增长的需求规模和持续加快的产业升级为电主轴行业提供了良好的发展契机和广阔的发展空间。

电主轴是机床功能部件中的易损件,常因工况环境恶劣、操作不当、部件磨损等导致故障,也会因长期使用精度明显下降而需要维护、保养或检修,电主轴的维修保养已成为一些机床保有量较大的厂家不得不面对的日常业务活动。全球巨大的机床保有量,为主轴相关零配件及维修行业市场容量的不断扩大奠定了基础。

智研咨询发布的《2015-2020年中国电主轴深度分析与投资前景预测报告》中分析,2013年全球电主轴消费量为84.1万支,消费同比增长8.8%;2014年电主轴消费量为91万支,较2013年同期增长8.2%。近年来全球电主轴年均需求增速接近9%。

2009-2014年全球电主轴需求量走势图统计图

资料来源:智研数据中心整理

三、世界电主轴行业主要国家发展情况分析

全球电主轴领先企业主要集中在欧洲和日本,其中欧洲的领先电主轴制造商凭借强大的研发实力、优异的产品性能、悠久的生产历史和较好的业绩口碑,在电主轴的不同应用领域均占据了重要市场份额,代表了各自领域的世界最高水平,其中比较著名的有瑞士FISCHER 公司、瑞士IBAG 公司、德国Kessler 公司、英国西风等。日本的电主轴技术水平相对落后于欧洲,但产业发展成熟,性价比较好,在中国大陆等电主轴技术相对落后的地区占有较大的市场份额。

全球主要电主轴生产商简介

企业 | 简介 |

英国西风 | WestwindAirBearings.,Ltd.,总部位于英国,为全球规模最大的气浮电主轴制造商之一 |

英国ABL | AirBearingCo.,Ltd.,总部位于英国,是全球领先的PCB钻孔机电主轴供应商 |

德国GMN | GMNPaulMüllerIndustrieGmbH&Co.KG,成立于1908年,总部位于德国,主要产品有电主轴、精密球轴承、单向离合器和非接触密封圈等,在机床主轴轴承领域享有盛誉 |

德国Kessler | FranzKesslerGmbH,该公司成立于1923年,专业生产机床用的电机和电主轴,其产品已广泛应用于PCB钻孔机、数控雕铣机、加工中心等,其在欧洲、北美、亚洲(含中国)建立了电主轴维修服务中心。 |

瑞士FISCHER PRECISE集团 | FISCHERPRECISEGroupAG,成立于1939年,总部位于瑞士,是全球规模最大的精密主轴制造商之一。2006年收购原PCB成型机电主轴行业知名企业德国Precise,现已拥有瑞士FISCHER、德国Precise及Fortuna等品牌。该公司在上海设有飞速主轴技术(上海)有限公司,是其技术服务中心和主轴维修中心。 |

瑞士MCT | MechatronicSA,该公司成立于2000年,总部位于瑞士,专注于PCB钻孔机电主轴的研发和生产,是全球优秀的PCB钻孔机电主轴制造商。MCT公司在我国深圳设立了服务中心。 |

瑞士IBAG | IBAG Switzerland Group AG,该公司总部位于瑞士苏黎士,在高速电主轴的制造研发领域已有超过30 年的历史,其产品广泛使用于加工中心、钻床、磨床以及雕刻机、PCB 等行业。 |

普森精密主轴工业有限公司 | 该公司成立于1994 年,总部位于台湾,在江苏昆山设有分公司,致力于机床精密主轴的开发与制造,其生产的雕铣电主轴和车床电主轴有一定规模的应用 |

普慧企业股份有限公司 | 该公司成立于1982 年,位于我国台湾地区,主要从事高速精密工具系统及马达内藏式高速主轴的生产,目前主要产品有高速主轴、刀柄、电动增容器等相关产品。 |

资料来源:公司公告、智研数据中心整理

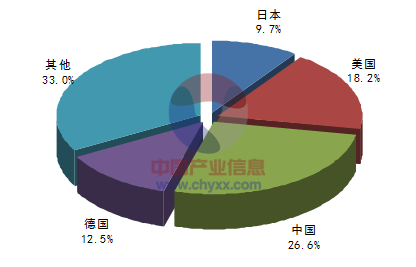

在需求方面,全球电主轴需求主要集中在中国、日本、美国、瑞士、意大利、韩国等国家和地区。当中2014年中国电主轴需求量为24.2万支,占同期全球需求总量的26.6%;日本国内需求为8.8万支,占同期全球需求总量的9.7%;美国国内需求为16.6万支,占同期全球需求总量的18.2%。

2009-2014年全球电主轴需求分国家统计(万支)

年份 | 日本 | 美国 | 中国 | 德国 | 其他 | 合计 |

2009年 | 6.5 | 12.5 | 10.3 | 7.7 | 22.7 | 59.7 |

2010年 | 7.3 | 13.8 | 12.6 | 8.4 | 23.7 | 65.8 |

2011年 | 7.9 | 15.4 | 15.4 | 8.9 | 26.3 | 73.9 |

2012年 | 7.8 | 14.8 | 18.5 | 9.5 | 26.7 | 77.3 |

2013年 | 8.5 | 15.9 | 21.1 | 10.5 | 28.1 | 84.1 |

2014年 | 8.8 | 16.6 | 24.2 | 11.4 | 30.0 | 91.0 |

资料来源:智研数据中心整理

2014年全球电主轴需求分布格局

资料来源:智研数据中心整理

智研咨询 - 精品报告

智研咨询 - 精品报告

2024-2030年中国电主轴行业市场供需态势及未来趋势研判报告

《2024-2030年中国电主轴行业市场供需态势及未来趋势研判报告》共十一章,包含2024-2030年中国电主轴行业发展前景预测分析,2024-2030年中国电主轴行业投资机会与风险分析,2024-2030年中国电主轴行业发展策略及投资建议分析等内容。

文章转载、引用说明:

智研咨询推崇信息资源共享,欢迎各大媒体和行研机构转载引用。但请遵守如下规则:

1.可全文转载,但不得恶意镜像。转载需注明来源(智研咨询)。

2.转载文章内容时不得进行删减或修改。图表和数据可以引用,但不能去除水印和数据来源。

如有违反以上规则,我们将保留追究法律责任的权力。

版权提示:

智研咨询倡导尊重与保护知识产权,对有明确来源的内容注明出处。如发现本站文章存在版权、稿酬或其它问题,烦请联系我们,我们将及时与您沟通处理。联系方式:gaojian@chyxx.com、010-60343812。

![2025年中国福建省纺织产业链图谱、发展现状、企业竞争格局及前景分析:福建省纺织行业营收位居全国前列,万亿级产业集群正飞速崛起[图]](http://img.chyxx.com/images/2022/0330/920e1a3ff3bb6b7f469fbaa1e9ad45bc470a7578.png?x-oss-process=style/w320)

![2025年中国二通插装阀行业政策一览、产业链全景、发展现状及未来前景研判:国产二通插装阀产品进口替代能力逐步增强,行业趋向智能化、绿色化方向发展[图]](http://img.chyxx.com/images/2022/0330/ff5315f651f3e124d0f5a156ac51655e46e5433f.png?x-oss-process=style/w320)

![研判2025!中国水合肼行业产业链、市场规模及重点企业分析:水合肼制备工艺多元,酮连氮法与过氧化氢法成主流[图]](http://img.chyxx.com/images/2022/0408/1ba88a0bac4b4a65439b806124f6fc0f4ab03cad.png?x-oss-process=style/w320)